汽車、電氣和電子、航空航天等行業(yè),都離不開金屬制品的支持。然而,金屬加工流程多,工藝復(fù)雜,且作業(yè)過程需高度集中,依靠人工作業(yè)不僅易出現(xiàn)安全意外,更會導(dǎo)致效率低下、產(chǎn)品質(zhì)量不達標(biāo),影響企業(yè)發(fā)展,因此人力工廠正逐步被自動化解決方案所替代。

與傳統(tǒng)工業(yè)機器人相比,以越疆機器人為代表的協(xié)作機器人,可大幅降低部署成本、縮減產(chǎn)線切換周期,滿足企業(yè)柔性制造需求,同時還能與人協(xié)同,提高生產(chǎn)安全級別,因此正愈發(fā)受到相關(guān)企業(yè)青睞。

金屬加工業(yè)五大典型應(yīng)用

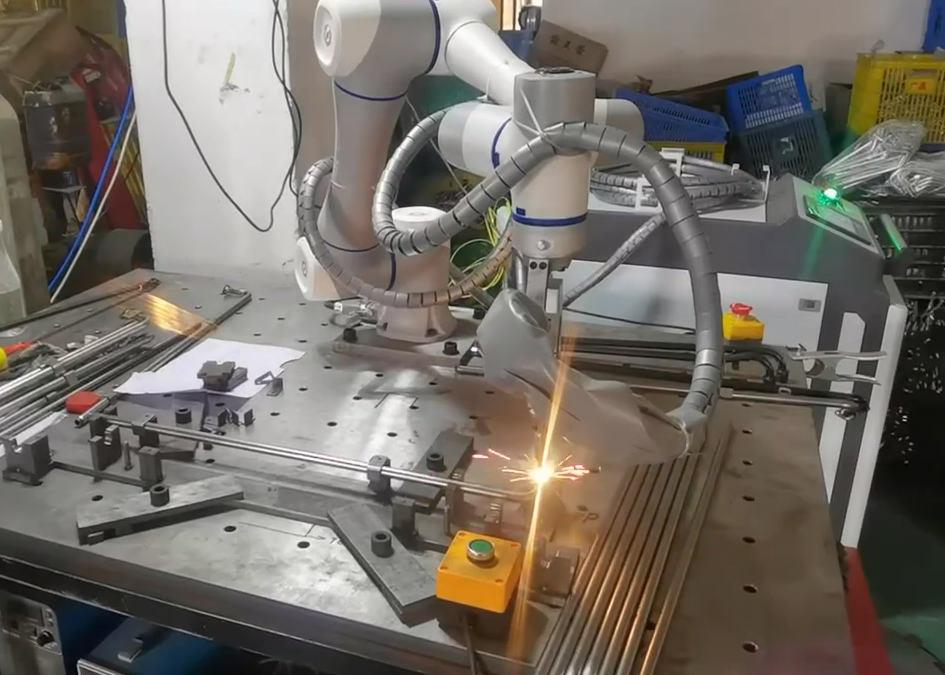

1、燃?xì)庠罟苈芳す夂附?/strong>

越疆 CR 機器人可與固定治具、激光焊接頭無縫組合,快速搭建焊接工作站,人工進行輔助產(chǎn)品上下料,機器人進行快速、精準(zhǔn)焊接,實現(xiàn)了機器和人的協(xié)同工作,效率翻倍。

機器人搭載越疆自研的焊接工業(yè)包,操作人員只需通過拖動示教和圖形化編程的方式,就能控制機器人對燃?xì)庹止苈愤M行高質(zhì)量焊接,不僅縮短了 80% 部署調(diào)試時間,也降低了對熟手焊工的依賴。

2、汽車油管接頭裝配

汽車油管裝配由裝配、檢測等多道工序組成,以往依賴人工操作容易出錯,導(dǎo)致良品率下降,且傳統(tǒng)產(chǎn)線空間受限,無法擺放大型設(shè)備,阻礙了企業(yè)的自動化升級改造的進程。

2、越疆 CR5S 機器人占地面積小,可靈活部署在產(chǎn)線與人協(xié)同,快速精準(zhǔn)地進行上下料工序,大幅降低了汽車油管接頭裝配產(chǎn)線升級改造的門檻。CR5S 搭載越疆自研的安全皮膚,非接觸式檢測,可實現(xiàn)碰前停止,安全系數(shù)比普通協(xié)作機器人更高,兼顧了人機協(xié)作安全性和生產(chǎn)效率。

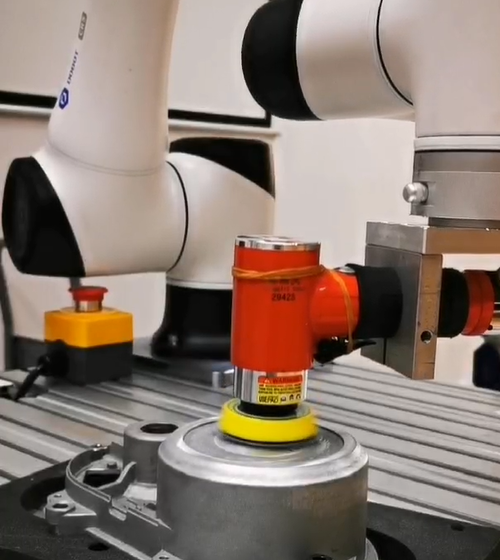

3、金屬工件打磨

部分金屬工件外觀復(fù)雜不平整,需打磨去毛刺,而人工打磨力度不均,品質(zhì)一致性差,且打磨工作強度高,現(xiàn)場粉塵多、噪音大,職業(yè)病問題嚴(yán)重。

越疆協(xié)作機器人搭載力控打磨頭,可快速、平穩(wěn)打磨各種金屬工件。機器人在打磨過程中可自動調(diào)整姿態(tài),確保曲面打磨平整一致,提升良品率,同時也讓操作人員遠(yuǎn)離粉塵危害。

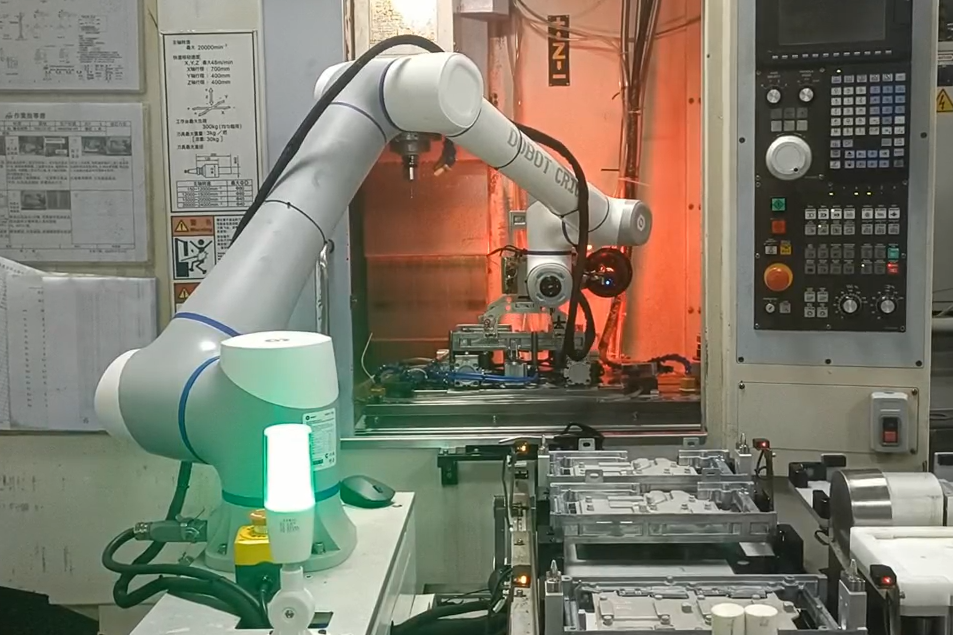

4、復(fù)合機器人機床上下料

在金屬加工車間,以往需要工人在多臺機床間上下料和轉(zhuǎn)移物料,勞動強度大,且車間環(huán)境差、噪音污染嚴(yán)重,存在機器傷人風(fēng)險。

越疆協(xié)作機器人與 AGV 小車組合而成的復(fù)合機器人,通過視覺定位系統(tǒng)和末端雙夾爪,可精準(zhǔn)快速地實現(xiàn)機床上料和下料一體化。一臺復(fù)合機器人能代替 4 名人工,完成對 14 臺 CNC 機床的上下料任務(wù),在大幅降低企業(yè)用工成本的同時,也將工人從惡劣的生產(chǎn)環(huán)境中解放出來,以極高的性價比,滿足了企業(yè)對自動化產(chǎn)線升級改造的需求。

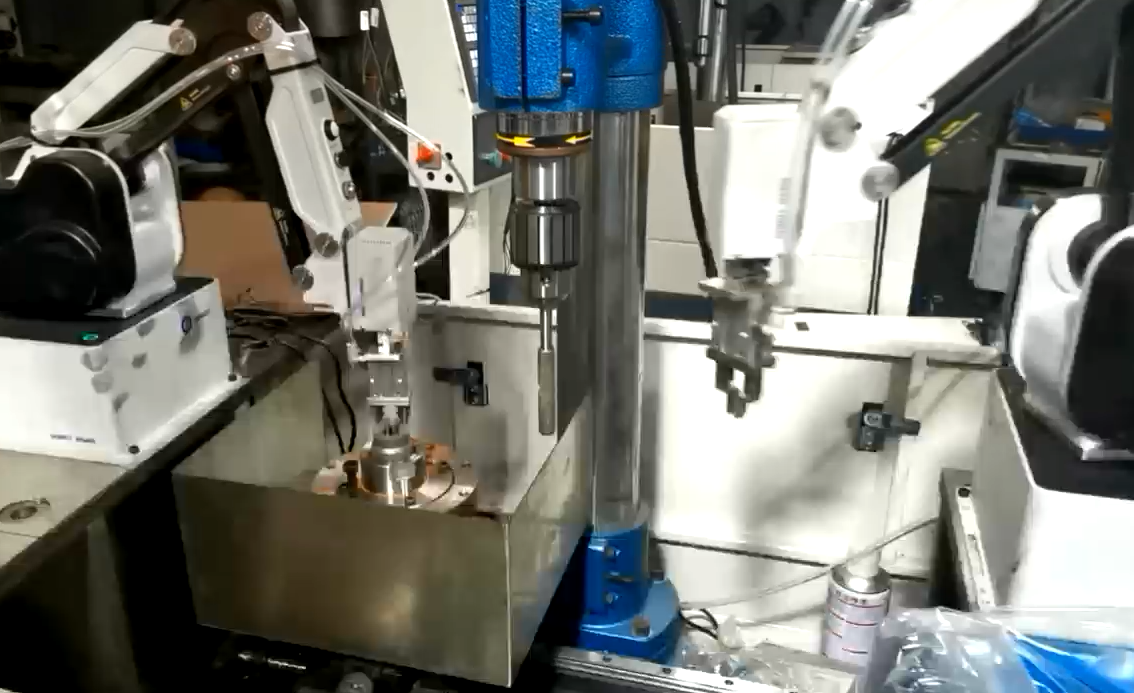

5、雙機協(xié)同軸套加工搬運

軸套加工對精度要求較高,以往依賴人工作業(yè)易出錯、效率低,而引入傳統(tǒng)標(biāo)準(zhǔn)自動化方案,使用門檻高、成本高、導(dǎo)入周期長。

越疆 MG400 體積小,A4 紙大小面積可靈活部署,在工位兩側(cè)各放置一臺負(fù)責(zé)上料與下料,雙機協(xié)同作業(yè),提高了效率和良品率。機器人 ±0.05 mm 的重復(fù)定位精度,勝任各類小型金屬零部件精密加工任務(wù),可幫助企業(yè)大幅降低生產(chǎn)成本。